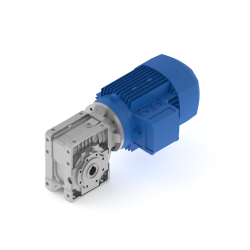

Motorreductoren van Bonfiglioli

Rubix is dé Europese distributiepartner van Bonfiglioli. Als productspecialist in aandrijftechniek bedient MCA linear motion robotics de Benelux markt en zijn wij dus uw aanspreekpartner voor alle vragen en behoeftes ten aanzien van elektromotoren, tandwielkasten, motorreductoren en wormwielaandrijvingen.

Voor wormwielaandrijvingen leveren wij de VF- en W-serie van Bonfiglioli. Hoogwaardige en fraai afgewerkte wormwielkasten die leverbaar zijn in een groot aantal bouwgroottes en overbrengingen. Kenmerkend voor deze zelfremmende wormwielreductoren van Bonfiglioli zijn de grote krachtsoverbrengingen en zeer beperkte speling.

Deze wormwielaandrijvingen kunnen voorzien worden van B5 of B14 motorflens in de groottes IEC 56, IEC 63, IEC 71, IEC 80, IEC 90, IEC 100, IEC 112, IEC 132, IEC 160, IEC 180, IEC 200 en IEC 225. Kijk voor overige specificaties en beschikbare overbrengingen in onze documentatie of neem contact met ons op via info@mcabv.nl of tel 0315-257260. Wij adviseren u graag.

Gebruikt u wormwielreductoren van een ander fabricaat? In veel gevallen zijn deze direct uitwisselbaar met onze Bonfiglioli aandrijving. Dit geldt onder meer voor Hydromec, Motovario VSF-serie NMRV, SITI MI-serie, STM RMI-serie, Benzlers BS-serie, Varvel en vele andere. Met onze omrekentabellen kunnen wij deze selectie eenvoudig voor u maken.

De actuele voorraad Bonfiglioli wormwielreductoren van Rubix bestaat uit maar liefst 268 configuraties en spare parts met een totaal aantal van 5694 stuks. Voor deze producten bedraagt de levertijd slechts enkele werkdagen.

Klik hier voor een overzicht van beschikbare IEC B5 & B14 aanbouwflenzen

Bekijk hier de Rubix Bonfiglioli VF-W series wormielreductoren